选厂IoT智能预测性维护

一、系统简介

安尔法在矿业领域专注多年,通过多年的团队开发,将先进的物联网智能技术应用于选煤选矿。选厂设备,流程性井然有序,相互关联,牵一发而动全厂。为保证设备的稳定运行,安尔法通过物联网传感技术,为选煤厂,选矿厂的设备提供实时在线的状态监测,结合AI大数据分析,智能运维设备,做到预测性维护,从而提高选厂的智能化管理,及效益提升。在该系统中,前端物联网传感器深入工厂内部,与机械进行密语沟通,同时储存和上传这些关键数据,汇聚到安尔法的云计算中心,辅助机器学习和行业经验,形成一个循环不断深入的预测性维护系统。系统的主要目标是对设备进行生命周期健康管理,使设备始终在优良的状态下运行,消除疲劳运转下带来的高磨损,同时降低直至消除因设备故障引发的意外停机事件,从而提升工厂的生产效率和产能回报。

二、IoT选厂预测性维护实现

1.数据采集

安尔法IoT预测性维护系统的第一层级,数据采集。通过安尔法自主开发的AD001三轴振动及温度与一体的传感器(无线),安装于机械旋转设备之上,实时地对设备的运行状态进行测量,显示两个方向振动的加速度单峰值、峭度、速度有效值(烈度)、温度、电池电量等。数据收集处理,稳定实时地发送到下层级,中继器。

2.数据传输

安尔法IoT预测性维护系统的第二层级,数据传输。传感器所接收到的信号,通过无线方式传输到同样为安尔法自主开发配套的AJ001中继器,中继器通过电缆及光纤的连接,将加载有测量数据的光信号数据通过光电转换稳定传输到本地数据储存。

3.数据上云

本地数据通过网络上传到安尔法云Alpha Cloud,每台传感器所接收的数据实时展示,在线观看各个设备的运转数据。并且同样储存与云端,历史数据可随时查看。

4.数据分析与预警

安尔法云Alpha Cloud所嵌入的AI智能算法,随时随刻学习每台设备的运行,AI机器学习算法和模型来分析评估监测设备的健康状况。通过AI机器学习,自动为每台设备设置预警报警阀值,通过持续地感知设备细微的异常变化,智能给出预测故障时间以及维护建议。通过大数据的增加,越来越精准的预测设备的故障问题,以做到更智能的运维。

5.人机交互

考虑到用户体验,安尔法将各个设备的预警信息处理,通过绑定相关人员的微信,手机。根据不同职位级别来推送预警信息及预测性维护建议。不用实时观察电脑,不会遗漏任何信息。通过层级管理,手机确认预警信息,误报或批准维护计划,方便快捷。

三、远程支持

不只是智能系统自动对于设备运行变化的学习,大数据的积累重要。但是行业专家的运维意见才是一笔不可多得的财富。安尔法拥有超过30年现场经验的专家团队,同样通过安尔法云端系统,远程监视选厂设备的运行,根据设备的数据信息的反馈,结合多年现场意见,审批并给出运维意见。并且通过与现场相关技术人员长时间的沟通,运维意见将越来越与现场经验相结合,而AI机器通过长久学习专家经验,智能解决方案愈加适合各个现场情况。系统中相当于嵌入两大专家,一是AI数据智能专家,二是设备维护专家。

四、预测性维护优势

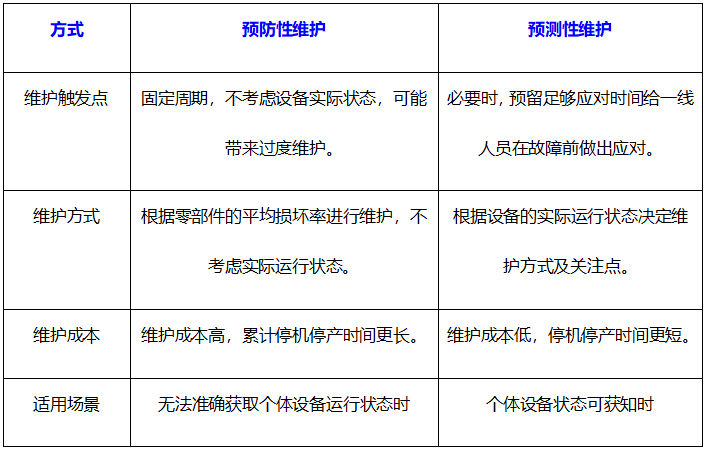

区别于原始的周期性预防性维护,预测性维护用更科学的方式来完成设备的智能运维。

选厂实现预测性维护后所带给全厂的收益不仅仅是智能化的改造与运营,更多的是经济效益:

1.解决设备故障损坏后检修的停机时间,做到提前故障预警,显著降低突发性生产事故

2.更为准确可靠的数据监测,提高设备连续运转周期,有计划的安排检修,大幅降低维护成本

3. 无需人员到达现场,安全实时知道设备,运行状态,降低点检人员工作量,故障预警直接通知到微信和手机,实时有效。

4.减少非计划停机时间,优化备件库存,延长设备寿命,终端无线通讯,方便现场安装实施,解决现场不宜布线的问题。

预测性维护行业数据

应用预测性维护技术的最大优点是总体成本的降低。美国联邦能源管理计划 (FEMP) 所进行的研究估计,一个正常发挥作用的预测性维护计划可提供 30 % 的节约。据有关统计数据,平均来看,开展一项工业预测性维护计划可带来以下方面节约:

投资回报:10 倍

维护成本降低:25 % 至 30 %

突然故障消除:70 % 至 75 %

停产时间缩短:35 % 至 45 %

产量增加:20 % 至 25 %

设备预测性维护将会掀起新一轮的巨变,从修复性维护、预防性维护再到预测性维护已成为选厂管理的三部曲。从设备联网、走出信息孤岛开始,通过传感器及软件计算与IoT云平台,实现彼此的有效连接,从而让工厂中的所有核心设备都可以被监测、被管理、更有效的被使用,未来智慧工厂的雏形就此起步。安尔法致力于用技术创造未来。

合作伙伴 | 知名客户

如有疑问或想了解更多,请咨询:028-83311885

-

关于我们

-

IIoT应用案例

-

产品&服务

-

业务合作

- 联系电话:15756877473 (赖经理) 联系电话:18282103350 (陈经理) 联系电话:15927439651 (王经理) QQ交流 :1490063359 (赖经理) QQ交流 :1184531314 (陈经理) QQ交流 :2676439348 (王经理) 合作邮箱:info@alpha1888.com

关注我们

-

了解行业最新资讯

扫码关注微信

扫码关注微信