工业运维及安全SAAS服务

工业维护的三个阶段对比:

1.修复性维护:机械故障发生后,维护人员前往现场检修维护

计划外停机,造成经济损失

高额紧急维护成本

2.预防性维护:周期性安排人员保养维护

突发性故障风险仍然无法完全杜绝

维护周期难以把控,零备件资源使用不合理

3.预测性维护:传感器获取设备信息,设备状态实时监控,大数据分析给出维护建议,故障发生前预警而完成维护

大幅度降低维护成本及故障率,优化生产

提高设备运行生命周期

因此,我们借助于信息技术、人工智能推理算法研发出一套智能工业运维系统。该系统可监控、管理与评估系统自身的健康状态,在设备发生故障之前对其进行预测,并结合现有的资源提供一系列的维护建议,是一种集故障检测、隔离、健康预测与评估及维护于一身的综合技术。

该系统主要包含以下几个部分:

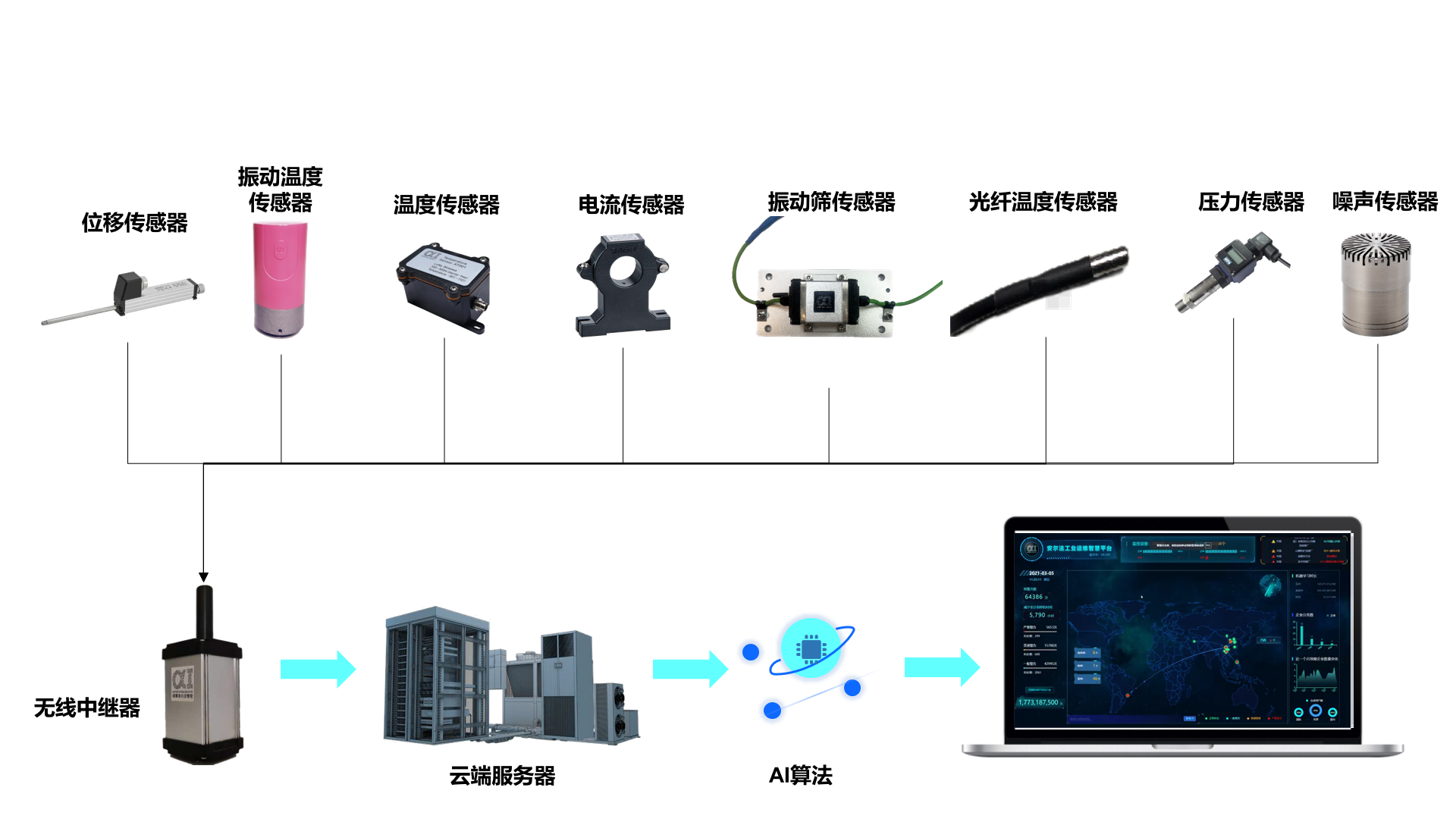

1.设备感知层

各类稳定实时采集数据的传感器,振动,温度,压力,电流,电压等构成基础数据来源。

2.数据传输

基础数据通过无线中继器,稳定传输到本地服务器。

3.本地储存

数据储存到本地服务器,处理,储存,显示。

4.云端计算

本地数据上传ALPHA Cloud,云端AI处理分析,将各类数据综合判断,进行健康度分析,故障分析。

5.远程运维

通过数据分析,提前预警,指导运维。

智能工业运维系统基于安尔法IoT平台,在安尔法私有云ALPHA Cloud部署,适用于任何工业场地设备智能运维。

此外,该系统不仅限于接入现有传感器产品,它还可支持多元参数数据接入,可以制定不同的监测场景。并为用户提供基于互联网的SAAS(Software as a Service)服务,帮助企业实现工业设备运维管理。

此外,该系统不仅限于接入现有传感器产品,它还可支持多元参数数据接入,可以制定不同的监测场景。并为用户提供基于互联网的SAAS(Software as a Service)服务,帮助企业实现工业设备运维管理。

合作伙伴 | 知名客户

如有疑问或想了解更多,请咨询:028-83311885

-

关于我们

-

IIoT应用案例

-

产品&服务

-

业务合作

- 联系电话:15756877473 (赖经理) 联系电话:18282103350 (陈经理) 联系电话:15927439651 (王经理) QQ交流 :1490063359 (赖经理) QQ交流 :1184531314 (陈经理) QQ交流 :2676439348 (王经理) 合作邮箱:info@alpha1888.com

关注我们

-

了解行业最新资讯

扫码关注微信

扫码关注微信