关于安尔法

实时的预测性维护系统如何“待泵如人”

Alpha矿业智能化 2018-08-06

Alpha,专注于矿业智能化的国际服务商

发现数据的价值所在!

在一种创新的,略显黑科技的实时预测性维护方法中,我们处理泵发生的故障问题就像处理可导致死亡的疾病一样。 我们采用流行病学方法来预测泵故障或任何设备故障,研发了创新的新型故障算法。 FORESTALL算法实时更新,自动通知维护计划人员即将发生的故障。 这些算法可以使用现有的过程控制系统在数周内部署完毕。

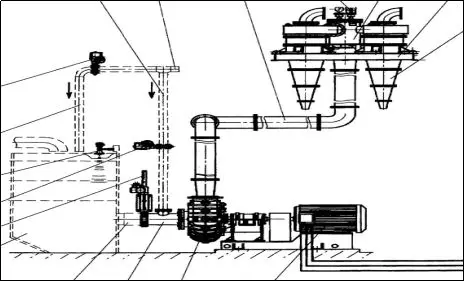

旋流器、泵和料斗示意图

Newcreast公司 MDX 550-渣浆泵

旋流器入料泵几乎是任何选矿厂都必需的关键部件。而根据以往数据,旋流器入料泵停机费用约为每小时25,000至50,000美元。 在12个月的时间内,旋流器渣浆泵有34小时的意外停机时间,每年耗资85万美元 - 170万美元。 目前,预测性维护还并不是采矿业的标准配置,甚至也没有使用实时数据监测。 为Newcrest公司的泵做故障预测而研发的算法,给实时预测性维护提供了一个阶梯式的解决方案。

每个矿山都有一个工厂过程控制系统,包括分布式控制系统(DCS)和可编程逻辑控制(PLC)。 这些DCS和PLC系统为快速部署实时预测性维护提供了完美的平台。 MIPAC(过程控制专家和PI OSISoftPartners)表示,只需要7-28天来部署算法。并且泵在即将发生故障的分别28天,7天和24小时内,自动向管理员/主管发送信息。

几大优点:

(1)所有矿山都使用生产控制系统

(2)算法可轻松编码到任意数量的现有生产控制系统(霍尼韦尔,日本横河,施耐德,西门子,ABB等);

(3)自动向维护计划人员和工厂经理/主管发送信息

标准工程设备故障预测方法不适用于泵故障数据分析,(例如,威布尔(Weibull)分布适用于数据,只能进行完整的案例研究),而有限的数据组也同样增加了Newcrest 公司设备的故障判断难度。

通过修改和调整现有的流行病学统计方法,我们能够创建一个工作机器学习算法,该算法使用工厂过程控制数据来提供实时的故障预测。增加用于算法训练的故障案例数量,可以提高算法的可靠性。例如,下面所示的FORESTALLTM 28天算法是基于17个泵的故障情况案例研究。通过在PI数据库回顾几年来产生的数据并进行分析,的可靠性将得到提高。假设每个泵的重建就像在泵的维护时钟的重置——Newcrest的行业顾问告诉我们,这个假设是合理的。

图5-泵故障实时预测性维护算法

重要的是,我们还可以使用算法来预测自上次泵重建以来发生故障的概率。这意味着管理人员可以选择风险级别,并自定义设置电子邮件类别,例如:

(1) 当泵在28天内发生故障的可能性为70%时发出蓝色警报信息;

(2) 当泵在7天内发生故障的概率为80%时发出琥珀色警报;

(3) 当24小时内出现故障概率为90%时发出红色警报;

障预测算法使维护计划人员能够使用实时数据预防故障。 FORESTALL机器学习算法可用于预防所有类型的加工厂设备的故障:

(1) 及时订购零备件。

(2) 最优的停机计划。

(3) 最大程度地消除故障。

(4) 找出根本缘由而改进业务计划。

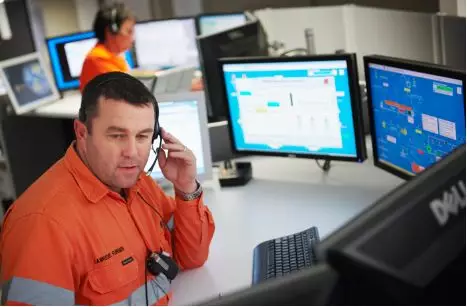

预测性维护在Cadia生产控制室

安尔法所一直倡导和推广的预测性维护即是如此的一个行业趋势,无论是泵或对于设备电机,等选矿厂的各类机器。都可以通过数据的实时监测,接收,通过算法处理,从而达到预测性维护效果。而安尔法的核心算法,正帮助我们服务的选矿厂带来更为准备实时的故障诊断。现在到不久的未来,预测性维护才是选矿厂,以及更多其他工厂生产过程中的一剂良药。

想获取更多关于泵等机器的预测性维护系统,请联系安尔法公司:

电话:+86-28-83311885

合作伙伴 | 知名客户

如有疑问或想了解更多,请咨询:028-83311885

-

关于我们

-

IIoT应用案例

-

产品&服务

-

业务合作

- 联系电话:15756877473 (赖经理) 联系电话:18282103350 (陈经理) 联系电话:15927439651 (王经理) QQ交流 :1490063359 (赖经理) QQ交流 :1184531314 (陈经理) QQ交流 :2676439348 (王经理) 合作邮箱:info@alpha1888.com

关注我们

-

了解行业最新资讯

扫码关注微信

扫码关注微信