关于安尔法

深度好文!预测性维护智能提升车队管理(垃圾回收车也拥有智能管理了)

Alpha矿业智能化 2019-03-12

安尔法作为预测性维护在矿业领域的先驱企业,但是预测性维护远不局限于矿业领域的应用,安尔法将成熟的应用技术结合矿业设备的独特性,开发出了懂矿业的预测性维护。所以分享关于车队的预测性维护实现,并且简单对比不同应用场景的预测性维护实现!

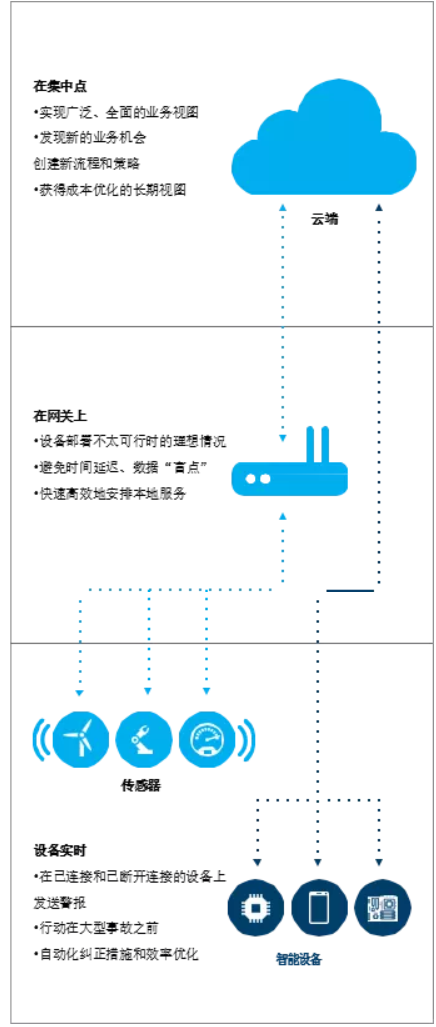

车队预测性维护技术提供先进的分析功能,以保持联网车队的平稳运行。可以在云端中运行高级预测分析 -或者在Iot网关的边缘 - 大幅减少数据传输成本。

更多重的控制,更少的成本

车队管理者正转向预测性分析,以便在发生故障之前完成维修和减少部件故障。然而,管理由车辆传感器生成的大量新数据具有挑战性。车辆预测性维护可以分析云端或边缘设备中的数据,从而减少需要传输的信息量。

车队车辆上的传感器收集有关轮胎压力、液压系统和其他部件的数据。数据发送到车辆上的IoT网关,然后在边缘处理数据以立即发出警报,或发送到云端进行长期分析。

集成的设备云通过基于云平台提供集中的远程管理,通过部署此端到端的解决方案,车队管理者可以降低与维护相关的成本,同时获得对调度和库存的控制。

避免车辆停工

任何在日常运营中依赖车辆的组织都了解保持车辆正常运行的重要性。无论是快递公司、学区、电信提供商还是市政府,如果一辆车爆胎,生产率都会急剧下降。还有一些较小但很重要的损失,这些损失可能是由于延迟维护造成的,例如,由于轮胎压力低而导致的汽油可运行里程数减少。

通过给车辆配备传感器,维修人员可以收集有用的信息,帮助他们预测大型车队的部件故障。然而,分析和管理海量的新数据可能是压倒性的问题,将每一字节的数据传输到云端是一个既昂贵又麻烦的。相反,作为端到端车队管理解决方案的一部分,各公司正朝着在边缘、设备和网关级别运行分析的方式迈进。

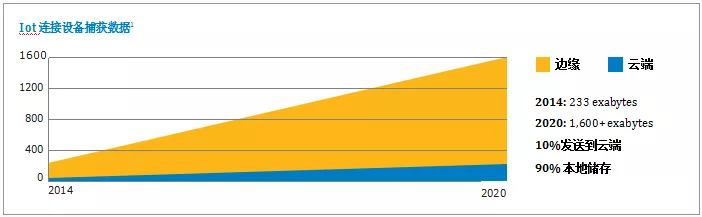

随着连接设备捕获的数据量的增加,各公司都在寻找在边缘处理数据的方法。

随着连接设备捕获的数据量的增加,各公司都在寻找在边缘处理数据的方法。

车队预测性维护技术

在新的数据驱动经济中,预测分析可以帮助企业和政府组织降低成本。以垃圾回收卡车为例。可以从车辆本身的各种来源收集数据:

①后置前置漏斗摄像

②轮胎压力监测器

③体积规模

④提升秤

⑤液压装置

⑥引擎

⑦RFID读写器

来自这些来源的数据可以在卡车的工业网关上实时分析,以提醒驾驶员即将发生的故障,或者通过网关推送到云端,供公司总部和运营部门分析。这些团队可以依次安排维护任务,并在不影响任务完成的情况下对车辆进行停车检修。

高级的分析能力

预测性数据分析软件一款高级分析软件,可以在设备、网关和云中运行。它使用实时数据、甚至可能在故障发生前几周告诉车队管理者车辆上的哪些部件可能会发生故障。

通过保持送货卡车、学校和城市公交车、服务车和其他车辆的平稳运行,预测性维护可以减少停机时间及其相关成本。分析软件使车队经理能够通过优化调度、更高效地部署现场技术人员以及确保正确的零件与自动化订购和库存管理一起使用,从而降低总体维护成本。从长期来看,预测性维护可以延长车辆的使用寿命,并帮助管理者确保他们拥有足够的车队容量,最大化运行能力。

易于嵌入各种环境中,包括现场、网络和移动应用程序。它实时处理和分析数据,为未决故障提供即时预测。然后,软件可以将警报推送到端到端的车队管理解决方案中。

边缘安全处理

预测性数据分析软件基于云端,但不依赖于云端。该软件与lot网关平台集成,由设备云平台集中管理,以提供可在边缘或云中处理数据的解决方案,同时提供行业领先的安全性和可靠性。

预测性数据分析软件

预测性数据分析软件使用查找故障模式的预测模型实时分析数据。由于预测模型可以部署在loT网关平台上,因此车辆上的网关可以与驾驶员的平板电脑通信,提醒驾驶员可能出现的问题并推荐解决方案。预测性数据分析软件还可以集成到第三方系统、仪表盘和工作流中。

IoT网关

车队车辆上的远程通信传感器收集流数据并将其发送到IoT网关。然后,网关可以将数据传输到云端,或者在边缘处理数据,从而减少需要管理的数据量。

设备云

有了这个现成的、基于云的平台,设备可以安全地连接到组织的网络基础设施。设备云为端到端预测分析解决方案提供了简单、集中的管理。

提供可在设备、网关和云中运行的高级分析

洞察降低成本

当预测性数据分析软件,和IoT网关与设备云一起部署时,提供业界领先的预测性维护解决方案。通过提供一个实时仪表盘,提醒用户即将发生的故障并建议采取行动,预测性数据分析软件可以帮助车队经理减少停机时间并大幅降低维护成本。

在边缘处理的情况下,基于IoT网关可以加快可操作的洞察力,同时大大减少向云端的数据传输。

目前,各个行业设备,机器的维护已经逐渐从传统的周期性维护模式,逐渐转为预测性维护模式。因为目前的物联网技术对于智能化的实现,维护成本的大幅节约已经逐渐在淘汰传统的维护模式!

因为应用场景不同,安尔法在这里同样对比一下,安尔法目前实现的预测性维护模式与这种增加边缘计算的预测性维护模式的区别。

流程的细微差别

安尔法通过底端的物联网传感器进行数据采集,然后无线传输到中继器,中继器进行有线传输将数据上传到本地服务器,本地服务器进行智能的数据分析,本地服务器通过网络上传到Alpha Cloud,在云端同样进行数据智能分析,并通过云端大数据对比,对设备运行数据进行更深层次的分析与挖掘。故障预警,提前进行设备的维护工作,保证设备长久良好的运行。同时,安尔法拥有设备运维专家给到维护意见,作为增值服务。

而车队管理预测性维护,同样是基于传感器的数据采集,而后传输到IoT网关,IoT网关嵌入边缘计算,智能算法,将数据处理分析后直接反馈到用户端,进行及时的故障预警,触发维护工作。同时,IoT网关也可以将数据通过网络上传到云端进行长期数据分析对比。

细节需求的差异

针对不同的场景,车队管理需要一定的实时性,并且在不同地方大多数处于移动状态,需要在无网络的情况下,能够进行数据分析,及时反馈数据分析,从而进行故障的及时反馈,提前预警。如,因为特定区域的网络不稳定,而车队本身存在一些故障,没有嵌入边缘计算的网关,则无法及时对设备进行及时预警,造成损失。

而安尔法针对的工业场区设备进行预测性维护,如选煤厂,选矿厂,化工厂等,实时故障分析相对于工作环境变化的车队来说,运行环境稳定,要求实时性不高,网络稳定,可直接通过传输到本地服务器,再通过云端进行数据分析,然后进行用户端的故障反馈。即便网络波动,本地服务器依然完成数据分析与故障判断,数据同样存储在本地,网络恢复再上传云端,不丢失数据。

成本控制

针对不同的需求,成本控制也是安尔法所考虑的问题,边缘计算无疑为各个环节的硬件和软件增加了不小的成本,而为实际场景应用效果的提升却没有明显提升。在保证硬件数据传输的稳定传输前提下,安尔法在智能算法,故障模型的建立上,更愿意做更多的提升与优化。

当然,对于边缘计算,安尔法同样会做到适应场景的应用。如在矿井下网络局限的环境里,安尔法将使用嵌入边缘计算的硬件来帮助监测设备,实现预测性维护。

无论何种方式的计算,及实现方式,预测性维护最终都会以更科学的运维方式为不同的使用场景设备提升运行稳定性,降低维护成本。安尔法则希望以更贴合现场应用的方式来实现这个目标!

更多关于安尔法预测性维护,请联系!

电话:+86-28-83311885

合作伙伴 | 知名客户

如有疑问或想了解更多,请咨询:028-83311885

-

关于我们

-

IIoT应用案例

-

产品&服务

-

业务合作

- 联系电话:15756877473 (赖经理) 联系电话:18282103350 (陈经理) 联系电话:15927439651 (王经理) QQ交流 :1490063359 (赖经理) QQ交流 :1184531314 (陈经理) QQ交流 :2676439348 (王经理) 合作邮箱:info@alpha1888.com

关注我们

-

了解行业最新资讯

扫码关注微信

扫码关注微信