关于安尔法

- 惊爆,传感器直降!

- 实施预测性维护时的分析注意事项

- AI引领矿业新纪元,勘探开发迎来智慧革命

- 完美交付 | 蒙古国可汗矿业200万吨炼焦煤重介质选煤厂调试完毕!

- 【连载3】人工智能解惑进阶|伯克利AI课程

- 俄罗斯采矿业的全球影响力与未来展望

- 共创全球矿业新篇章:安尔法加入中国选冶出海联盟!

- 【连载2】人工智能解惑进阶|伯克利AI课程

- [连载1]人工智能解惑进阶|伯克利AI课程

- 携手千年波斯 | 中国煤机制造挺进中亚!

- 倒计时4天!|2024俄罗斯新库兹涅茨克国际矿业展览会即将开幕!

- 展会预告|ALPHA与您相约2024俄罗斯新库兹涅茨克国际矿业展览会!

- 百团大战 | XRT预抛废(干选)的竞争现状

- 冠军球队的秘密

- 它来了它来了!安尔法重磅推出锂电池系列传感器,为新能源汽车发展赋能!

- 安尔法助力井工煤矿提升设备智能运维和生产安全!

- 3分钱!F35战斗机同水平预测性维护和设备智能运维云服务!

- 2022年度中国名校四川校友足球赛 | 安尔法携手千页科技、拜安科技赞助中国矿业大学校友队!

- 数字感知新未来 | 安尔法“算法定义硬件”产品线!

- 运维大数据的价值!安尔法智能托管运营做深矿山服务!

- 行业喜讯 | 安尔法设备预测性维护系统入编《选煤厂智能化技术与装备推荐目录》!

- 安尔法与首都国投的结晶|年产60万片工业物联网硬件工厂开始试生产!

- 2022开年大单 | 安尔法喜获蒙古国戈壁资源公司煤泥水系统智能运维及运营长期合同

- 分布式光纤测温系统在叙永选煤厂安装完毕,数据成功接入!

- 喜讯 | Alpha再次引领前沿技术,微震预警入选中国工程院发布的《全球工程前沿2021》!

- 砥砺前行迈进新征程 | 安尔法智控股改及北交所上市签约仪式圆满完成!

- Alpha提供矿山设备智能化硬件升级和免费数据处理平台

- 安尔法诚聘董事会秘书

- 智能化暴风眼丨持续性诊断需求

- 没有中枢神经的工业物联网就是“植物人”

- 量身定制!基于光纤分布式测温技术的皮带传动设备的PHM系统!

- 矿业实现智能化转型的4座大山

- Alpha(安尔法)获得成都市高新技术企业专项补贴!

- Alpha智能物联采选系统分析服务

- 安尔法携手中科芯未来落地海南琼海!

- 没有几十万行代码,你还敢做大数据?

- 双喜临门!基于物联网的传感器项目完成签约,落地山东济宁与海南琼海

- 求贤若渴!安尔法招聘:液压、电气及机械工程师

- 求贤若渴!安尔法招聘:液压、电气及机械工程师

- 今日头条|Alpha为拉法基旗下水泥厂提供预测性维护服务!

- 喜报!你要悄悄申请“发明专利”,然后惊艳所有人!

- 近乎白给的双11特惠!超低费为各大选煤厂已有传感数据接入分析诊断服务!

- 效果显著!PdM系统攀煤选煤厂稀介泵油箱预警

- 地下矿山实施防碰撞系统的三大挑战

- 无线遥控技术在铲运车上的应用

- 止损280万!PdM系统攀煤选煤厂又一次成功预警

- 芯片就绪-安尔法新一代智能传感器!

- 谁是2020年硬核创新之最?最有潜力的28家成长企业或将揭晓

- ALPHA为浩特定制矿山智能管理运维系统

- ALPHA招募经销商或代理商

- 疫情防控|安尔法热成像测温筑牢疫情防控第一道防线

- 抗击疫情,武汉加油!疫情下的安尔法预测性维护如何持续发挥奇效?

- 人才紧缺!招聘!安尔法!国际大公司!

- Alpha到访巴西淡水河谷 | 新一轮技术培训指导

- 安尔法选煤智能化技术在德里绽放 | 印度国际选煤展

- 最快能有多快?智能预测性维护系统成功监测到复选泵严重故障

- 准备好了吗?安尔法即将以智能化闪耀印度国际选煤大会(附智能化资料)

- 创举丨全球首个5G+智能化选煤厂示范项目揭幕

- Alpha阶段性工作汇报!(最近安尔法都在忙什么?)

- 重磅消息 | 信息系统集成及服务资质认定取消啦!

- 欢迎大家莅临2019北京煤炭展 | China Coal& Mining Expo

- 香港客户来访|遥控技术交流与深度传感器合作

- Alpha机器学习时间进入”亿小时”阶段 | 2年增长1040倍

- 巴西淡水河谷客户来访|实地考察与进一步合作

- 智能遥控案例|井下采矿设备的智能遥控等级

- ALPHA受邀《马钢矿业资源集团智能矿山规划设计方案》评审会!

- 淡水河谷!安尔法在南美巴西的20000+测点预测性维护部署

- [免费赠阅]最新缅甸矿业投资指南暨少数赞助商招募

- 矿业智能化的十个超级创新公司

- 进军东南亚-安尔法预测性维护在知名半导体行业公司厂区设备的应用

- 安尔法预测性维护成功进入南美咯!巴西

- “低成本”预测性维护让选厂智能化“触手可及”

- 安尔法预测性维护传感器获本安防爆认证

- 插播现场一条叙永选煤厂现场新闻,PdM预测到电机的一个小问题?儿童节开始的特惠预维套装了解一下?

- 菲律宾采矿业概况

- 智能迷你堆取料机-Alpha智能装备

- Alpha气动阀门在蒙古国UHG选煤厂成功应用并完美替代欧美产品

- 安尔法预测性维护全新月收费模式-开启行业最底价,还赠送3个试用名额,要试试吗?

- Alpha闪耀汉诺威工业展

- 人工智能项目的六投三不投(转)

- 预测性维护是最佳的维护方式-振动仪监测和在线传感监测的区别

- 预测性维护成效持续显现-石窑店选煤厂刮板机提前排障

- 西安煤博会-安尔法受邀宣讲选煤厂智能化预测性维护

- 亲测有效-安尔法成功预测到叙永选煤厂设备故障并提前排障!

- 工业物联网应用场景丰富,“设备运维”是的切入点

- 石窑店选煤厂预警系统由泰戈特监督验收

- 安尓法智控在山西焦煤的选煤厂智能化演讲交流

- 预测性维护在西南地区选煤厂第一个试点!

- 一文读懂工业物联网的矿业智能化应用

- 无线智能故障预警系统在石窑店选煤厂调试成功

- 风电领域设备预测性维护

- 预测性维护给矿山带来的变革

预测性维护给矿山带来的变革

2018-06-29

Alpha,专注于矿业智能化的国际服务商

正文

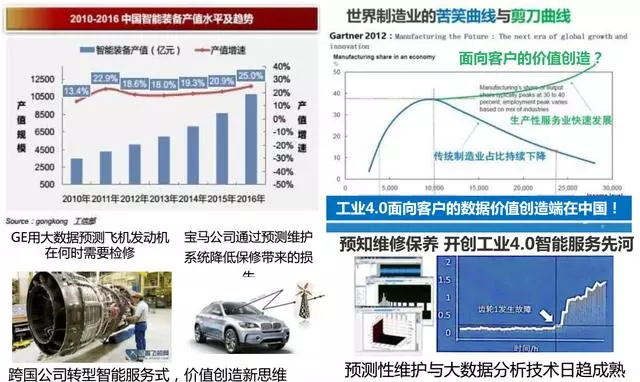

矿山工业进入4.0时代,“互联网+矿山”已注定成为矿山工业发展的新模式,网络化、数据化、信息化逐渐成为矿山企业发展的新特征和接下来需要努力发展的方向,也是帮助矿山企业实现高效、安全、绿色、可持续发展的必经之路,在发展过程中的最关键的问题是要创新矿山管理模式、建立信息化管理体系,最终实现矿山工业生产的智能化、管理的高效化、产业的互联化以及决策的数据化。

目前,基于大数据的物联监测,从而达到预测性维护效果,成为了智能化的重要突破与方向。麦肯锡咨询公司(McKinsey & Company)在去年 6 月份发布了一份报告——《人工智能:下一个数字前沿》(“Artificial Intelligence: The Next Digital Frontier”),该报告呈现了人工智能“在未来”将如何促成从预防性维护到预测性维护这一转变。这一观点是绝对正确的,但是,这种预测性维护能力已经存在也是一个事实。

而随着工业 4.0 继续推动数据科学的发展,在需要维护时能够精确检测并且发出信号的人工智能技术将进一步发展。与麦肯锡报告相反的地方在于,许多企业,比如成都安尔法智控科技有限公司,已经在利用数据驱动的洞察力来超越预防性维护层面。现在的企业不需要再是实行主观的维护服务时间安排,也避免了随之而来的不可避免的浪费、冗余和中断现象,现在的维护是以一种更加动态的策略来进行。

企业经常会使用联机数据来实时追踪性能变量,即通过各种物联传感器来监测机器。当这些变量表明机器性能正在下降时,技术人员就能够在机器资产出现故障并且早在需要关停一条生产线之前介入。只有在必要时,同时又赶在不可挽回之前进行维护。这不仅仅是矿业,也是从制造业到石油和天然气,再到制药,到零售这各个领域的维护、维修和操作人员多年以来一直梦寐以求的一种能力。而现在,这种等待可以结束了。

智能化,预测性维护的行业趋势。

矿业领域中,大型设备多并且互联。例如选煤厂和选矿厂中的各个设备,互联为生产中的各个环节,各个机器的工作联系密不可分。所以设备的运行保护,维护保养成为了一个不可忽略的重要工作。

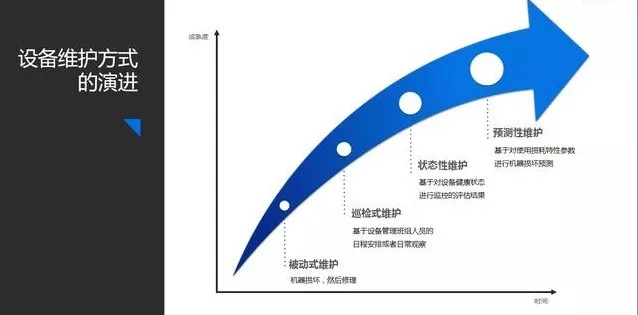

但是传统的巡检式维护方式到底能延长多久设备的使用寿命?真的能减少设备故障吗?不难看出中间存在很多弊端:

1、 设备常常处于超负荷的运作状态(尤其在生产任务繁重时),增加了产生小故障的可能性。小故障由于可见性低不易被维护人员监测,就极易产生致命大故障。

2、 被动式的维护,是多数传统企业的处理方式。在设备产生故障之后,才采取一定的措施来修理。在一定程度上对设备的伤害加重且对生产效率的提高也是不利的。

3、 维护方式过度依靠人工,且效率低下。企业会专人对设备进行巡检式的观察监测。肉眼检查的局限性和不及时性,造成了效果不佳。有经验的老员工的点检效果会好上一些,但是经验不可复制,新旧员工交替也是问题。

这些常见的弊端,对设备本身以及生产效率都产生影响,逐渐降低企业的整体效益。

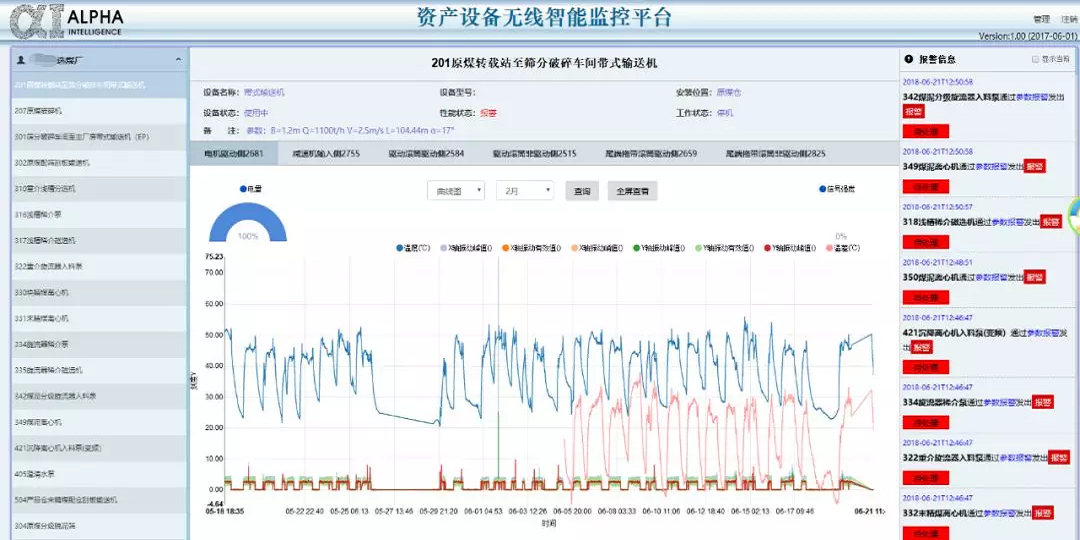

安尔法致力于实施真正的智能化,通过自主研发的物联传感器来实时监测设备的运行。安尔法所开发的无线监测智能预警系统,即是通过数据的采集,然后通过核心算法的计算进行数据处理。目前多数的企业的核心还是在与系统的算法上面,安尔法同样如此,并且将智能AI模块部署于系统中,因而系统可以自学习,自判断。而由此,预警系统衍生的另一大核心就显示出了重要性,“大数据”。

系统不仅需要完成数据采集与展示,还要进行处理与分析。“大数据”的庞大给了系统足够的数据量来做参考,系统对于机器的异常状态判断,故障诊断才愈发准确。并且,系统会根据每个不同设备的使用周期和寿命来自行调整对于数据的判断和处理。随着设备零件的老化,它们对压力的反应与新的时候不同。因此,维护计划应该随着时间的推移进行调整,以考虑不断变化的故障率,这些时间表可以使用机器学习输出新的模型。

设备在线监测曲线图

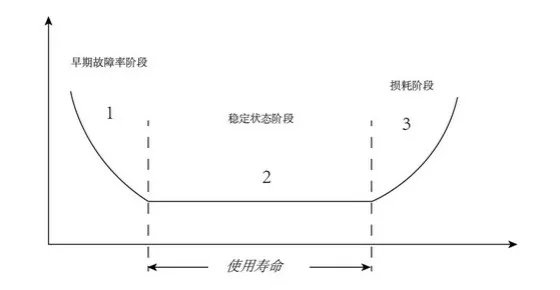

设备在全生命周期的不同阶段有着不同的表现,设备故障有一个“浴缸曲线”的说法,把设备寿命划分为三个主要阶段:早期故障率阶段、稳定状态阶段和损耗阶段。通常机器在使用寿命开始时,会经常出现故障。但随着时间的推移会进入稳定期,维护过程会逐渐消失,故障更为罕见。而到了后期机器故障会率会飙升,最终报废。

最终,根据系统的分析,对每台具体的设备进行异常状态下的预警。通过处理方式的录入与系统学习,会给出愈加准确有效的参考处理方案。考虑到用户体验,信息直接短信,微信推送到具有管理权限人员。并且安尔法系统中所兼带的库存管理系统,可以将设备的零备件等材料录入系统。当预警处理方案被批准,所需要的零备件可直接显示仓储位置编号。在计划停机维护中,提前准备,提货,维保工作高效,快速完成。库存量少,自动给出采购计划。

预测性维护带给设备监测的变化。

而且针对,厂区内安装的施工条件复杂,安尔法将传感器开发到小型化并且集成化,将振动,温度等传感器整合于一体,并且通过无线传输,传输稳定,抗干扰能力强,并且完美解决了设备周边布线施工的复杂度。不论从前期安装或者后期维护更换等方面,都省掉了大量繁杂工作,不影响原设备的正常运行。

通过预警监测,达到预测性维护,所对设备的稳定良好运行保护是关键。

1. 最大限度地减少非计划停机时间,避免突然性故障时间

2. 合理根据故障针对性维保设备,从而可减少计划停机,并且延长设备使用寿命

3. 最大限度地减少备件和耗材的成本,并优化备件耗材的库存管理

4. 现场点检人员的工作量大大减少

在工业4.0的契机下,航空,汽车等行业已经成熟地应用预测性维护优化机器的管理。矿业也需要应用更前沿的智能化来提升安全与效益,预测性维护不是唯一方向,但是工业设备的智能化管理进程必经之路。数据驱动决策的数字运维,将成为工业互联网的基础,真正的矿山管理变革。

更多关于Alpha智能化的服务,请 联系我们。

合作伙伴 | 知名客户

如有疑问或想了解更多,请咨询:028-83311885

-

关于我们

-

IIoT应用案例

-

产品&服务

-

业务合作

- 联系电话:15756877473 (赖经理) 联系电话:18282103350 (陈经理) 联系电话:15927439651 (王经理) QQ交流 :1490063359 (赖经理) QQ交流 :1184531314 (陈经理) QQ交流 :2676439348 (王经理) 合作邮箱:info@alpha1888.com

关注我们

-

了解行业最新资讯

扫码关注微信

扫码关注微信